¿Qué hago si tengo un Ligno-Tester?

CARTIF ha realizado un estudio comparativo de los resultados de durabilidad mecánica de pelets empleando dos equipos: el contenedor rotatorio (en el que se basa la actual norma UNE-EN ISO 17831-1) y el LignoTester, basado en un sistema regido por una norma austriaca.

El estudio puede ayudar a productores de pélets que empleen un Ligno-Tester a interpretar los resultados que obtienen en sus controles internos.

El crecimiento que ha experimentado la biomasa en las últimas dos décadas ha sido posible gracias a un intenso y decisivo proceso de estandarización de la calidad del biocombustible. Fruto de ese esfuerzo, en el 2009 nacía la norma europea EN 15210-1 que, tras un proceso de adaptación, derivó en la actual norma española UNE-EN ISO 17831-1, herramienta que utilizamos hoy para determinar la durabilidad mecánica de una muestra de pelets. Antes de esta norma, sin la existencia de una referencia normativa que definiera las reglas necesarias para medir y comparar la calidad de los pelets de madera, en numerosas instalaciones y laboratorios se empleaba un equipo de determinación de la durabilidad basada en una norma austríaca (Ligno-Tester, ÖNORM M7135), basado en una cámara cerrada de testeo donde los pelets chocaban por acción de una corriente de aire a presión.

En aquel momento, las normas austríacas (ÖNORM) y las alemanas (DIN) servían de referencia en aquellos países europeos donde aún no había un marco regulatorio, como en España. En aquel escenario, y pese a la existencia de normas nacionales en Europa, aquella norma EN 15210-1 adoptó paradójicamente un procedimiento analítico basado en una norma americana (ASAE S269.4), que empleaba un contenedor rotatorio de aluminio, con dimensiones normalizadas, para determinar la resistencia mecánica de los pélets, relegando a un segundo plano el procedimiento de origen europeo. No obstante, y con el paso del tiempo, son muchas las instalaciones de pelets que aún conservan y emplean un equipo Ligno-Tester para realizar sus controles internos de calidad de producto.

La durabilidad mecánica de los pélets mide su resistencia frente a golpes y/o desgastes ocasionados por procesos de manejo y transporte. Desde el punto de vista de la propiedad mecánica a medir, es difícil decir qué equipo es mejor, porque no es posible cuantificar el número de choques entre pélets que se producen en cada tipo de ensayo. Con carácter general, siempre es recomendable la aplicación de las reglas marcadas por la norma vigente en el control de la calidad de un proceso o producto, como así lo indica el esquema de calidad ENplus® con la norma vigente ISO 17831-1. No obstante, resulta interesante estudiar las diferencias entre ambos procedimientos analíticos y cómo afectan a los resultados de durabilidad.

Al margen de las diferencias conceptuales de ambos equipos, la cantidad de finos que generan los choques entre los pélets durante el transcurso de cada ensayo, dependen de tres factores fundamentales: el tipo de movimiento que provocan los choques entre pelets, la masa de muestra de ensayo y el tiempo de funcionamiento del ensayo. El procedimiento de la norma ISO 17831-1 que emplea el contenedor rotatorio utiliza 500 g de muestra y lo centrifuga durante 500 revoluciones, a razón de 50 vueltas por minuto. Por otro lado, la norma ÖNORM M7135 emplea sólo 100 g de muestra, que es agitada por una corriente de aire a una presión de 70 mbar durante 1 minuto.

CARTIF dispone en sus instalaciones de ambos equipos de durabilidad, con los que ha realizado un sencillo estudio comparativo de los resultados de durabilidad de muestras de pelets reales, con el objetivo de evaluar los dos procedimientos y encontrar una correlación entre ambos que permita validar, al margen de la norma, el resultado de durabilidad que ofrece el equipo Ligno-Tester. Se analizaron un total de 10 muestras de pelets, con valores de durabilidad en el entorno de las especificaciones de calidad ENplus®.

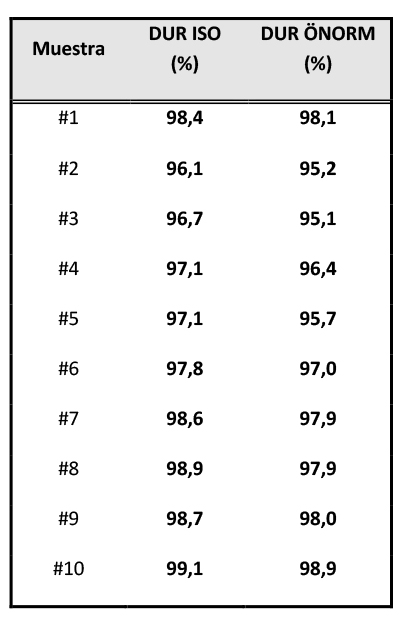

La siguiente tabla muestra los resultados obtenidos para cada uno de los procedimientos analíticos:

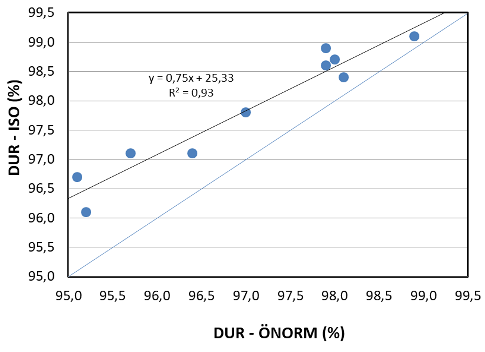

La imagen presenta gráficamente los resultados de durabilidad según los dos procedimientos ÖNORM vs ISO.

A la vista de los resultados obtenidos, se observa una fuerte correlación entre los valores de ambos procedimientos (ajuste R2 > 0,9), pudiéndose expresarse con la siguiente ecuación lineal:

DUR ISO=0,75·DUR ÖNORM+25,33

Aplicando en la ecuación el resultado de durabilidad del Ligno-Tester y redondeando el resultado a una cifra decimal, se obtiene una estimación del valor ISO de durabilidad, con un error máximo absoluto de 0,6 %.

A la vista de los resultados obtenidos, puede concluirse que:

- De forma general, se obtienen durabilidades mayores con el equipo ISO que con el equipo ÖNORM.

- El procedimiento ÖNORM es más exigente con los pelets, provocando más choques y produciendo mayor desgaste en ellos en unidades de porcentaje.

- Se ha detectado una fuerte correlación entre los resultados de durabilidad de ambos equipos.

- A través de la ecuación que correlaciona ambos resultados es posible estimar el valor de la durabilidad ISO a partir del valor determinado con el Ligno-Tester.

- El valor promedio de las durabilidades ISO es aproximadamente 0,9 % superior al promedio de durabilidades ÖNORM. En el intervalo de valores ENplus® (> 98 %) esta diferencia se reduce hasta el 0,6 %.

El alcance de este sencillo estudio está acotado a un número muy limitado de muestras. Un estudio más detallado y con un volumen de muestras más elevado permitiría obtener una correlación entre ambos procedimientos más robusta y estimaciones de valores ISO más precisas. Esto daría mayor fiabilidad al resultado que proporciona el Ligno-Tester en los controles de calidad internos, aunque eso sí, fuera del entorno normativo que obliga ENplus®. No obstante, con objeto de dar veracidad a estas estimaciones, será necesario verificar los resultados obtenidos, replicando los ensayos de durabilidad de forma periódica en un equipo ISO.

Miguel Ángel Sánchez Gatón/ Economía Circular

FUDACIÓN CARTIF , centro tecnológico asociado de AVEBIOM

Un artículo publicado en Biomasa News nº 7 - PRIMAVERA 2023